Wichtige Prinzipien von Trockenblockkalibratoren

von Peter Klasmeier

Einleitung

In der Vergangenheit sind die ersten Metallblockbäder für den medizinischen, chemischen Bereich entwickelt worden. Rechteckige Aluminiumblöcke wurden zur Aufnahme einer größeren Anzahl von Teströhrchen gebohrt, und die Blöcke dann vom Boden, entweder elektrisch oder durch eintauchen in ein Wasserbad beheizt. In den 80iger Jahren begannen einige wenige Hersteller (einschließlich ISOTECH) Konstruktionen für leichte und tragbare Geräte zu entwickeln.

Heute gibt es nun eine ganze Reihe Anbieter solcher Temperatur-Blockkalibratoren. Die momentane Verfügbarkeit so vieler Konstruktionen, einige sehr einfach, und viele unwissentlich (oder täuschend) spezifiziert, hat einige Norm-Arbeitsgruppen dazu bewogen, sich mit solchen Bädern und ihren Leistungsfähigkeiten zu beschäftigen. Einige Länder favorisierten dabei eine Politik, die solche Einrichtungen ablehnen, um eine Kalibrierung zu zertifizieren. Die meisten der Arbeitsgruppen bevorzugten allerdings die Ausarbeitung von Richtlinien für die Anwendung dieser Geräte. Der deutsche Kalibrierdienst hat mit Richtlinie DAkkS-DKD-R 5-4 mit Ausgabe März 1998 ein Anwendungsdokument für die Kalibrierung von Temperatur-Blockkalibratoren erstellt. Unter der Bezeichnung EA-10/13 ist diese Richtlinie nun auch von der Europäischen Akkreditierungsorganisation übernommen und veröffentlicht worden. (http://www.europienakreditation.org). Diese Richtlinie und die Anwendung im Zusammenhang mit einem Temperatur-Blockkalibrator wird später diskutiert.

Grundlagen

Vor der Betrachtung einer Kalibrierung ist es hilfreich einige Grundlagen zu kennen.

Eine Kalibrierung wird durch eine Messung durchgeführt, nachdem ein Wärmeaustauschprozess ein thermisches Gleichgewicht in einem Gerät zwischen dem Arbeitsnormal und einem zu kalibrierenden Temperatursensor hergestellt hat. Die Gesetze der Thermodynamik bestimmen den Wärmeaustausch. Das wichtigste, das „Nullte-Gesetz“ besagt, dass wenn zwei Systeme in einem thermischen Gleichgewicht sind, so dass jedes die gleiche Temperatur hat wie ein drittes System, dann haben die 3 Systeme die gleiche Temperatur wie jedes andere. Das heißt, wenn A + C beide auf einer Temperatur t sind, und B + C auf der gleichen Temperatur t sind, dann ist auch A + B auf der Temperatur t.

Es ist dieses Gesetz, das die Kalibrierung durch den Vergleich eines unbekannten Thermometers mit einem Normalthermometer möglich macht. Es besagt, dass wenn ein kalibriertes Thermometer auf der gleichen Temperatur ist, wie ein Kalibrierbad und ein zu kalibrierendes Thermometer (z.B. ein industrieller Temperaturfühler) auf der gleichen Temperatur ist, wie das Kalibrierbad, dann ist das Kalibrierthermometer und das zu kalibrierende Thermometer auf der gleichen Temperatur.

Eine wertvolle Tatsache, leider nicht so klar bis man sich damit beschäftigt hat, ist diese: Ein Thermometer misst nur seine eigene Temperatur. Dieses Gesetz trifft für alle Berührungsthermometer zu und bezieht sich speziell auf das Temperatur-Messelement innerhalb der Fühlerkonstruktion. An diesem Punkt muss unbedingt die Frage nach dem Einsatz des Thermometers gestellt werden, um eine Umgebung für das Messelement zu erreichen, die den Anforderungen des „Nullten Gesetzes“ nach einem thermischen Gleichgewicht entspricht. Einflussgrößen die Fehler erzeugen, und die Messunsicherheit erhöhen, werden später besprochen.

Die Temperatur ist kein fester Wert, wie beispielsweise Stromspannung oder der elektrische Widerstand. Auch bei der Temperatur kann man auf einem Anzeigegerät einen Wert ablesen in °C oder in °F oder als Volt. Aber anders als bei elektrischen Messungen mag diese angezeigte Nummer mit der Temperatur sehr wenig oder gar nichts zu tun haben, von der geglaubt wird, dass der Temperaturfühler sie erfasst. Die meisten Temperatur-Kalibratoren wurden kompakt, leicht und billig entwickelt. Sie sollen die Temperatur schnell wechseln können, um in kürzester Zeit Kalibrierfolgen fahren zu können. Viele von diesen Geräten sind aber nicht tief genug, nicht stabil genug, noch stellen sie ein ausreichend isothermisches Kalibriervolumen zur Verfügung, um das „Nullte Gesetz“ anwenden zu können.

Klassen von Temperatur-Blockkalibratoren

Metallblockkalibratoren können in unterschiedliche Typen eingeteilt werden:

- Typ A: Sind diese mit nur einer Bohrung um das zu kalibrierende Gerät aufzunehmen.

- Typ B: Sind solche mit Bohrungen einmal in einem Block und in einem auswechselbaren Einsatz.

- Typ C: Sind solche mit mehreren Bohrungen in einem Kalibrierblock der ausgetauscht oder nicht ausgetauscht werden kann.

Es ist offensichtlich, dass nur die Geräte der Typenreihe C die Anforderungen des „Nullten Gesetzes“ erfüllen. Geräte der Typenreihe A sind so preiswert wie möglich entwickelt worden. Sie haben einen Block in welchem ein austauschbarer Metalleinsatz eingeführt werden kann, jeweils mit einer mittigen Bohrung zur Aufnahme von einem Thermometer.

Ein Temperaturfühler im Block ist als Regelfühler am Regler angeschlossen und wird ebenfalls dazu benutzt, die Metallblock-Einsatztemperatur anzuzeigen. Um ein gutes Regelverhalten zu bekommen sitzt dieser Fühler in der Nähe der Heizungen bzw. Kühlungen. Verschiedene thermische Widerstände zwischen der Regeleinrichtung und dem Einsatz sorgen für einen Temperaturgradienten. Wird die vorher gemachte Aussage „Ein Thermometer misst nur seine eigene Temperatur“ zur Anwendung gebracht, dann ist die Anzeige hier häufig ohne Bezug auf die Temperatur des zu kalibrierenden Fühlers.

Typ B ist ähnlich, mit der Ausnahme, dass zusätzlich zu der Einsatzbohrung oder den Bohrungen eine Möglichkeit im Block gegeben ist, einen zusätzlichen Temperaturfühler aufzunehmen.

Typ C wird dadurch definiert, dass alle Bohrungen in dem gleichen Kalibriervolumen sind, entweder als ein festeingebauter Block oder als auswechselbarer Einsatz. Block oder Einsatz werden mit mindestens zwei Bohrungen versehen. Eine für das Referenzthermometer und das andere oder die anderen für die zu kalibrierenden Thermometer.

Überzüge

Wenn der Temperaturfühler nur einen sehr losen Sitz in der Kalibrierbohrung hat, kann ein weiterer Einsatz oder ein Metall-Überzug benutzt werden, um den Luftspalt zu reduzieren. Solche Einsätze können in allen Badtypen verwendet werden, aber sie können zusätzliche Fehler (wie beispielsweise bei der Typ A Konstruktion) erzeugen. Es ist besser einen gebohrten Block anzupassen, so dass der Einsatz von Überzügen nicht notwendig ist. Wenn der Temperaturfühler ausreichend eingetaucht ist, ist ein passender Sitz in der Bohrung nicht so wichtig, aber der Luftspalt kann die Stabilisierungszeit erhöhen.

Erläuterung der unterschiedlichen Blockkalibratorentypen.

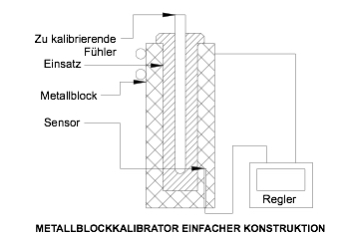

In der Konstruktion der Type (Bild 1) A ist der Regelfühler am falschen Platz, um die Temperatur des zu kalibrierenden Fühlers anzuzeigen. Noch ist das System selbst in der Lage, eine unabhängige Kalibrierung wie ISO-9000 empfiehlt, durchzuführen. Tatsächlich ist es der Einsatz der das Kalibriervolumen darstellt und dessen Temperatur wird nicht gemessen. Die Annahme, dass der Einsatz auf der gleichen Temperatur ist, wie der geregelte Block, ist nicht schlüssig und unzulässig. Die Differenz zwischen der wahren Temperatur des zu kalibrierenden Gerätes und der Temperatur des Blockes kann in der Konstruktion der Type A nicht festgestellt werden. Dieser Diskrepanz kann man sich nur in der Konstruktion der Type B annähern wo es eine Möglichkeit gibt, eine Messung zu machen, wenn auch in ungenügender Art und Weise.

Beispiele einer einfachen Konstruktion

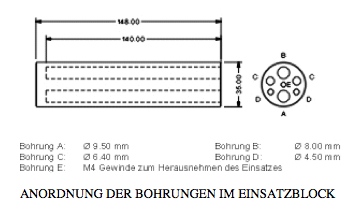

Während der letzten Jahre hat ein anerkanntes, vom UKAS akkreditiertes Labor viele Metallblockkalibratoren unterschiedlicher Konstruktion und unterschiedlicher Hersteller untersucht. Ein Typ B Metallblockkalibrator ist im März 1995 kalibriert worden. Der Temperaturbereich lag zwischen –25°C und +125°C. Das Kalibriervolumen war ein Aluminiumblock mit 2 gebohrten Bohrungen, eine für ein Standardthermometer im Block selbst und das andere für einen zylindrischen Einsatz. Der Einsatz selbst war so gebohrt, dass er einen 6mm Fühler für eine Tiefe von 120mm aufnehmen konnte.

Die Untersuchungsmethode schrieb vor, dass zwei identische in Metall gefasste Referenzthermometer eingegeben werden. Eins in die gebohrte Bohrung in den Block und das andere in die gebohrte Bohrung des Einsatzes. Der Sollwert des Reglers war auf 110°C gewählt und dem System wurde genügend Zeit gegeben, sich zu stabilisieren. Der Regler zeigte 110°C, der Fühler im Block 107°C und der Fühler im Einsatz 100°C an. Durch den Austausch der Temperaturfühler wurde bestätigt, dass diese Ergebnisse charakteristisch waren für das Bad, nicht für die Thermometer.

Diese Unterschiede konnten zum Teil den thermischen Widerständen zugeordnet werden und zum Teil Wärmeverluste durch die Wärmeableitung der beiden Thermometer. Im Zertifikat mussten entsprechende Angaben gemacht werden, um zu erklären, wie die Resultate erreicht wurden. Es kann bezweifelt werden, ob die Ergebnisse, qualifiziert wie sie sein mussten, für den Eigentümer des Bades sehr nützlich sind, wenn er mit diesem Bad andere Thermometer kalibrieren möchte. Die Spezifikationen dieses Bades beinhalteten keine Angabe für Genauigkeit oder Messunsicherheit, aber spezifizierten eine Stabilität von 0,05°C, welche das Bad erreichte.

Wie erhält man gute Resultate mit Temperatur-Kalibratoren ?

Ist es überhaupt möglich, aus diesen Metallblockkalibratoren gute Ergebnisse zu bekommen?

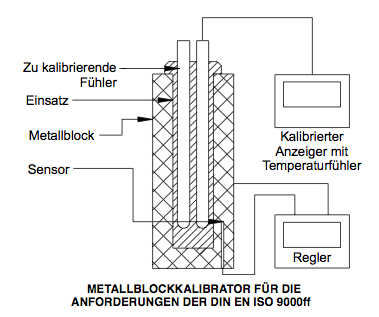

Betrachtung der Konstruktion von Typ C. (Bild 2) Bei dieser Konstruktion ist der Regelfühler nur dazu da, die Blocktemperatur zu regeln und in der Nähe der gewünschten Kalibrier-Temperatur zu stabilisieren. Der Einsatz des Blockes wird als das komplette Kalibriervolumen angenommen und hat mindestens zwei gebohrte Löcher, eins für das Normal und das andere oder die anderen für Fühler, die zu kalibrieren sind. Die Konstruktion bietet eine Reihe von Vorteilen. Obwohl dieser Einsatz nicht auf der gleichen Temperatur ist wie der Metallblock selbst, werden das Normal und der zu kalibrierende Fühler auf der selben Temperatur sein und diese Temperatur wird gemessen.

Ist der zu kalibrierende Fühler kürzer, kann das Normal herausgezogen werden, so dass die Eintauchtiefe beider Fühler die gleiche ist, um ähnliche Wärmeverluste zu bekommen. Des weiteren kann das Normal, da es austauschbar ist, unabhängig gegen einen höherwertigen Standard kalibriert werden. Die Erfahrung hat gezeigt, dass Typ C Konstruktionen gänzlich unabhängig sind, und es die einzige Konstruktion ist, die benutzbare Vergleichs- Kalibrierinformationen ergibt. Für Fühler mit größerem Durchmessern oder mit längeren Messelementen ist es notwendig, größere Metallblockbäder zu benutzen mit größeren Eintauchtiefen. (Eine ausreichende Eintauchtiefe kann sehr einfach überprüft werden, indem der Temperaturfühler, nachdem das System stabile Bedingungen aufweist, ca. ein- bis zwei Zentimeter herausgezogen wird. Ändert sich die Anzeige, ist die Eintauchtiefe nicht ausreichend.) Besitzen allerdings das Normal und der zu kalibrierende Fühler identische Konstruktionen (Schutzrohrmaterial. Durchmesser, Länge und Messelementlänge) können benutzbare Vergleichs-Kalibrierungen durchgeführt werden, auch wenn die Eintauchtiefe nicht ausreichend ist, vorausgesetzt, dass die Messelemente beider Thermometer gleich eingetaucht sind.

Moderne Konstruktionen sind heute bekannt, wo Temperatur-Blockkalibratoren als Multifunktions-Kalibratoren eingesetzt werden. Hierbei wird das Gerät mit einem Metallblock, mit Flüssigkeitscontainern, mit Fixpunkt-Referenzen, Schwarze Strahlungsgeber und als Kalibrator für Oberflächentemperaturfühler benutzt. Diese Funktionalität wird dadurch erreicht, dass man das komplette Kalibriervolumen für die entsprechenden Aufgaben im Metallblock benutzt. Durch die Feststellung, dass zufriedenstellende Messergebnisse in einem Blockkalibrator des Typ C erreicht werden kann, ist es wichtig geworden, die Grenzen der Messunsicherheit zu bestätigen.

Leistungen und Richtlinien

Der Deutsche Kalibrierdienst hat mit der Richtlinie-R5-4 eine Richtlinie zur Kalibrierung von Temperatur-Blockkalibratoren veröffentlicht. Typ C Kalibratoren eines bekannten Herstellers wurden bezugnehmend auf diese Richtlinie untersucht. Die Untersuchung bezog sich bei 3 Temperaturen auf die verschiedenen Messunsicherheitsanteile. In diesem Aufsatz ist aber nur der 50°C diskutiert. Der volle Untersuchungsbericht ist über den Verfasser verfügbar.

Axiale Temperatur-Homogenität

Aus DAkkS-DKD-R5-4:

Es sind die größten auftretenden Temperaturdifferenzen in der Messzone zu bestimmen. Dazu wird mit einem Thermometer mit einer Sensorlänge von max. 5mm die Temperatur am unteren Ende, in der Mitte und am oberen Ende der Messzone bestimmt. Das Thermometer darf mit einem Schutzrohr mit Außendurchmesser D > 6mm versehen sein. Die Messung ist in der zentralen oder besonders gekennzeichneten Bohrung durchzuführen.

Untersuchungsmethode

Für den 50°C Punkt sind zwei Thermometer ausgewählt worden, die minimale Wärmeableitung besitzen. Diese sind in je eine 4,5mm Bohrung gesteckt worden. Ein Temperaturfühler ist jeweils in 1cm Schritten (Bohrung B) herausgezogen worden und die Temperaturdifferenz zwischen diesem Thermometer das statisch am Boden in Bohrung D geblieben ist, wurde aufgezeichnet.

Axiale Temperatur Homogenität: 50°C

| Entfernung vom Boden des Einsatzes in cm | Temperaturdifferenz ?t = TD – TB °C |

| 0 | 0,000 |

| 1 | -0,007 |

| 2 | -0,011 |

| 3 | -0,013 |

| 4 | -0,008 |

| 5 | -0,009 |

| 6 | 0,031 |

| (0 Wiederholung | 0,002) |

Bei 50°C ist die max. Veränderung über einer 50mm Zone 0,013°C (dies beinhaltet auch den Fehler der Messung)

Temperaturunterschiede zwischen den Bohrungen

Aus DAkkS-DKD-R5-4:

Es ist die größte auftretende Temperaturdifferenz zwischen den Bohrungen zu bestimmen. Zur Ausschaltung des Einflusses von zeitlichen Temperaturschwankungen werden dabei die Temperaturdifferenzen zu einem zusätzlichen Bezugsthermometer im Temperaturblockkalibrator bestimmt.

Untersuchungsmethoden

Zwei Thermometer, ausgesucht mit kleiner Wärmeableitung, wurden in jedes der 4,5mm Bohrungen gegeben. Die Messergebnisse wurden aufgezeichnet und dann die Temperaturfühler zwischen den zwei Bohrungen ausgetauscht und die Messung wiederholt. Die Temperatur, ?t, ist berechnet worden unter Berücksichtigung des kleinen Offsets zwischen den beiden Temperaturfühlern.

Radiale Temperatur Homogenität bei 50°C

| Thermometer | Bohrung B | Bohrung D |

| 935-14-61-AA | 49.707°C | 49,680°C |

| 935-16-61-ZZ | 49.765°C | 49,785°C |

Beladungs-Effekt

Aus DAkkS-DKD-R5-4:

Es wird die Änderung der Temperaturdifferenz zwischen dem Referenzthermometer und einem Prüfthermometer bestimmt, die durch Beladung von weiteren Bohrungen mit Thermometern oder Messeinsätzen gemäß DIN 43762 oder DIN 43735 erfolgt. Die Messeinsätze oder Thermometer sollen dabei mindestens 200mm aus der Bohrung herausragen.

Untersuchungsmethode

Der Verfasser empfiehlt die Anwendung eines externen Temperaturfühlers um die Temperatur des Einsatzes zu ermitteln. Für diese Tests ist der empfohlene Temperaturfühler an den eingebauten Anzeiger eines „Vor Ort Modells“ angeschlossen. Ein zweites Thermometer ist ebenfalls im Einsatz um die Temperatur unabhängig zu erfassen. Ein Metallstab, 340mm lang mit einem Durchmesser von 9mm wird in Bohrung C gegeben.

| ohne Stab | ?t | mit Stab | ?t | Unterschied | |

| 935-14-61 + TTI2 | 49.773°C | 49.735°C | |||

| 935-14-72 + eingebauter Anzeiger | 49.8°C | 0,027 | 49.7°C | 0.035 | 0.008 |

Obwohl die Blocktemperatur des Metallblockkalibrators durch die Beladung beeinflusst wird, kompensieren der unabhängige Temperaturfühler und der Temperaturfühler, der an das Anzeigegerät angeschlossen ist, dies, so dass kein zusätzlicher Fehler durch Beladung bei 50°C festgestellt werden konnte.

Zeitliche Stabilität

Aus DAkkS-DKD-R5-4:

Es ist die größte Temperaturdifferenz zu bestimmen, die sich bei fester Einstellung der Prüftemperatur am Temperatur-Blockkalibrator während einer Betriebsdauer von 30 min in der Messzone ergibt.

Untersuchungsmethode

Ein Thermometer wurde in eine der 4,5mm Bohrungen gegeben. Das Thermometer wurde dann an ein präzises digitales Thermometer angeschlossen und die Änderung der Temperatur über 30 min. mitgeschrieben. Die Umgebungstemperatur war 23°C ±3°C. Die Stabilität bei 50°C über eine Zeitdauer von 30 min. war ±0,02°C.

Alterung des Temperaturfühlers

Ein Normalplatinwiderstandsthermometer wurde in den Einsatz zusammen mit dem Arbeitsnormalthermometer gegeben. Der Metallblockkalibrator wurde auf die max. Temperatur von 650°C gefahren und die Differenz zwischen den zwei Temperaturfühlern innerhalb von zwei Perioden von 10 Stunden mitgeschrieben. Das Arbeitsnormalthermometer änderte seinen Wert bei 0,008°C, 8mK.

Hysterese (Wiederholgenauigkeit)

Der Metallblockkalibrator wurde auf 250°C gefahren und die tatsächliche Temperatur zusammen mit dem eingebauten Temperaturanzeiger aufgeschrieben. Danach wurde die Temperatur auf 650°C für 2 Stunden erhöht um anschließend wieder auf 250°C zurückgenommen zu werden. Dabei wurden die gleichen Messungen gemacht wie vor. Die tatsächliche Änderung der Temperatur war 0,022, eine Änderung des externen Arbeitsnormals und der Anzeige konnte nicht festgestellt werden. (Bemerkung: Die Auflösung des Anzeigers ist 0,1°C.)

Eintauchtiefe

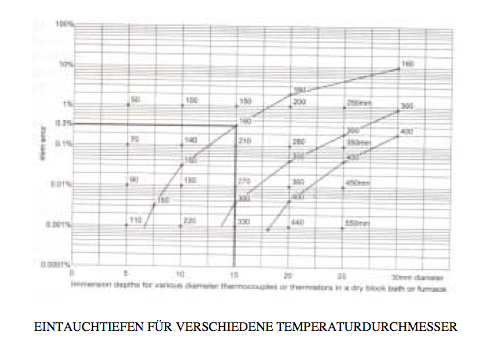

Von allen Parametern ist die Quantifizierung dieser Einflussgröße am schwierigsten. Eintauchfehler werden nicht über die Leistungsfähigkeit eines Kalibrierbades ermittelt, sondern durch Eintauchtiefe und der Konstruktionscharakteristik der Temperaturfühler die in das Kalibrierbad eingetaucht wurden. Es gibt einige Veröffentlichungen zu diesem Problem (1) die Wärmeableitungsfehler über den Durchmesser definieren.

Die DAkkS-DKD Richtlinie sagt dazu aus:

Es muss gewährleistet sein, dass eine Kalibrierung unter folgenden Bedingungen möglich ist: Der Innendurchmesser der verwendeten Bohrung oder der verwendeten Hülse darf im Temperaturbereich –80°C bis 660°C max. 0,5mm und im Temperaturbereich 660°C bis 1300°C max. 1mm größer sein, als der Außendurchmesser des eingesetzten Thermometers. Alternativ kann durch geeignete Wärmeträgermittel ein gleich guter oder besserer Wärmekontakt hergestellt werden. Die Eintauchtiefe des Thermometers muss mindestens das 15fache des Thermometer-Durchmessers betragen. Die Problematik ist in einem ebenfalls veröffentlichten Artikel (1) mit dem Titel Eintauchtiefen veröffentlicht worden. In dem Artikel finden sich eine Reihe von Grafiken, die der Anwender benutzen kann, um den Wärmeableitungsfehler für unterschiedliche Temperaturfühler mit unterschiedlichen Eintauchtiefen zu bestimmen. Das Beispiel in Bild 4 zeigt ein 0,3% Wärmeableitungsfehler für ein 15mm dickes Thermoelement eingetaucht 160mm in einem Metallblockkalibrator bei einer Temperatur von 150°C (150°C x 0,3% = 0,45°C).

Ableitungsfehler vermindern

Der Wärmeableitungsfehler ist proportional zu der Metallblocktemperatur minus der Umgebungstemperatur dort wo der Temperaturfühler aus dem Kalibrator ragt. Die Benutzung des Metallblockkalibrators vertikal bedeutet, dass die Temperatur direkt oberhalb des Kalibrators näher an der Kalibratortemperatur ist, so dass die „effektive“ Temperatur Tenv erhöht wurde, und damit die Wärmeableitung reduziert werden konnte. Wenn das zu kalibrierende Thermometer mit einem Normalthermometer im selben Kalibriervolumen verglichen wird, wie es beispielsweise bei Typ C Blockkalibratoren der Fall ist, dann haben beide Temperaturfühler Wärmeableitungsfehler. Der Fehler wird dabei aber zu einem Unterschied zwischen der Wärmeableitung des zu kalibrierenden Thermometers und des Normalthermometers reduziert. Wenn die beiden Temperaturfühler ähnliche Durchmesser und Fühlerkonstruktionen haben, kann der Wärmeableitungsfehler nahezu eliminiert werden. Durch die Auswahl guter Messverfahren kann der Wärmeableitungsfehler auf ein Minimum gebracht werden. Der vorhin angesprochene Untersuchungsbericht über einen Metallblockkalibrator beinhaltet eine auditierte Kalibrierung welche einen Gesamtfehler von weniger als 0,1°C im Bereich von 35° bis 650°C beinhaltet.

Messunsicherheitsberechnungen

Vor der Beschäftigung mit der Berechnung von Messunsicherheiten werden folgende Definitionen vorbereitet.

Das „International Vocabulary of Basic and General Terms in Metrology“ (3) und DIN 1319-1 aus 1995 (4) definiert:

Messunsicherheit

„Kennwert, der aus Messungen gewonnen wird und zusammen mit dem Messergebnis zur Kennzeichnung eines Wertebereiches für den wahren Wert der Messgröße dient“ (Messgröße: Die gemessene Größe). Der Verfasser empfiehlt eine praktische Definition: „Eine Schätzung, wie nahe das Messergebnis am wahren Wert liegt“.

Genauigkeit der Messung

„Ist die Annäherung zwischen dem Ergebnis der Messung und dem wahren Wert der Messgröße“.

(Absoluter) Fehler der Messung

„Ist das Ergebnis der Messung minus dem wahren Wert der Messgröße“.

Auch hier empfiehlt der Verfasser eine praktische Definition: „Fehler gleich Anzeige minus wahrem Wert“.

Der Unterschied zwischen Genauigkeit, Fehler und Messunsicherheit

Es ist zu beachten, dass der Fehler ein bekannter Wert ist, der korrigiert werden kann, wobei die Messunsicherheit ein Wertebereich ist, in welchem die Messgröße liegen mag: Fehler ±Messunsicherheit.

Berechnung der Messunsicherheit eines Temperatur-Metallblockkalibrators

Dieses Beispiel beschreibt einen Metallblockkalibrator bis zu einer Temperatur 650°C und folgt dem DAkkS-DKD-Dokument. Kalibriermethoden folgen grundsätzlich auch anderen Richtlinien wie beispielsweise der ISO-Guide für die „Expression of Uncertainty in Measurement“ und dem UKAS Dokument „NIS 3003, The Expression of Uncertainty and Confidence in Measurement for Calibrations“ mit grundsätzlich den gleichen Ergebnissen. Die DAkkS-DKD Richtlinie beinhaltet Beispiele und hat die Vorteile, dass es klar definiert was gefordert ist, und es praktisch ist. Zuerst sollten die Quellen der Messunsicherheiten definiert werden. DAkkS-DKD definiert die nachfolgenden Gründe für Messunsicherheiten welche berücksichtigt werden sollten:

- Kalibrierung des Thermometer-Normals

- Messungen mit dem Normalthermometer

- Axiale Temperaturverteilung im Block

- Radiale Temperaturverteilung im Block

- Ladungseffekt im Block

- Stabilität

- Alterung des Referenzthermometers

- Reproduzierbarkeit des zu kalibrierenden Thermometers mit Anzeigegerät

- Wärmeableitung für das zu kalibrierende Thermometer

- Das Vorkommen und der Wert der Messunsicherheit hängt von dem verwendeten Geräten und der Kalibriermethode ab.

Geschätzte Werte.

Ist das Vorkommen der Messunsicherheit definiert, so ist der nächste Schritt Beträge für jede Messunsicherheitsquelle zu bestimmen. Für die Messgeräte ist diese bekannt und kann aus dem Kalibrierzertifikat entnommen werden. Werte, die die Funktion des Blockbades betreffen, müssen gemessen werden, es sei denn, eine Untersuchung hat die Funktion des Bades dokumentiert. Für den in diesem Aufsatz betrachteten Temperatur-Metallblockkalibrator liegt dieser Untersuchungsbericht mit allen notwendigen Parameterinformationen vor. Zur Beurteilung der Leistungsfähigkeit eines Blockkalibrators sollte immer ein entsprechender Untersuchungsbericht herangezogen werden.

Der nächste Schritt ist, die Messunsicherheiten auf die gleiche Wahrscheinlichkeit zu bringen. Dies wird durch die Teilung der Messunsicherheit mit einem entsprechenden Teiler, z.B. für eine Rechteck Verteilung mit der Wurzel 3, erreicht. Nun kann die kombinierte Messunsicherheit berechnet werden, durch:

v[Ui(1)2 + Ui(2)2 + Ui(3)2 …..]

Nun wird die erweiterte Messunsicherheit mit einem Faktor 2 berechnet, das bedeutet, dass die gesamte Messunsicherheit x 2 genommen wird, um einen Vertrauensbereich von in etwa 95% zu erreichen.

Beispiel der Messunsicherheitsberechnung

Die Kalibrierung nach der DAkkS-DKD Richtlinie bei einer Temperatur von 50°C.

Umgebungstemperatur 23°C. Referenznormal ist ein Platin-Normalwiderstandsthermometer mit einem hochwertigen digitalen Thermometer. Damit verglichen wird der eingebaute Anzeiger („Vor Ort-Version“) mit dem im Kalibriervolumen befindlichen Arbeitsnormalthermometer.

| Art des Messunsicherheitsanteil | Ermittlung der Messunsicherheit |

Verteilung | Messunsicherheit

in °C |

Teiler | Ui(t)

in °C |

| Normalthermometer mit Messung mit dem Normalthermometer |

NAMAS Zertifikat | Normal | 0.05 | 1 | 0.05 |

| Axiale Temperaturverteilung | Untersuchungsbericht | Rechteck | 0.013 | v3 | 0.008 |

| Radiale Temperaturverteilung | Untersuchungsbericht | Rechteck | 0.0035 | v3 | 0.002 |

| Beladungseffekt | Untersuchungsbericht | Rechteck | 0 | v3 | 0 |

| Stabilität über die Zeit | Untersuchungsbericht | Rechteck | 0.04 | v3 | 0 |

| Alterung des Referenzthermometers | Untersuchungsbericht | Rechteck | 0.04 | v3 | 0.023 |

| Reproduzierbarkeit (Hysterese) | Untersuchungsbericht | Rechteck | 0.1* | v3 | 0.058 |

| Wärmeableitung des Thermometers | 0,25% von (Tmeas-Tenv) | Rechteck | 0.0675 | v3 | 0.039 |

| Gesamtmessunsicherheit | K = 1 | 0.09 | |||

| erweiterte Messunsicherheit | K = 2 | 0.18 | |||

(*Der Wert der Hysterese ist die Auflösung des eingebauten Anzeigers.)

Der Wert der erweiterten Messunsicherheit muss nun mit den spezifizierten Daten der technischen Beschreibung der Geräte verglichen werden.

Anmerkung

Eine Betrachtung der unterschiedlichen Konstruktionen und Anwendungsvorschlägen macht offensichtlich, dass die auf dem Markt befindlichen Metallblockkalibrierbäder sehr unterschiedliche Möglichkeiten haben, präzise und brauchbare Ergebnisse zu produzieren und dass der Anwender sehr sorgfältig auf nicht komplette, unklare und irreführende Spezifikationen achten muss. Der Anwender findet immer wieder irreführende Spezifikationen in Datenblättern und Veröffentlichungen. Er sollte darauf achten, dass nur dann ein Bad seine Ansprüche erfüllt, wenn ein entsprechender Untersuchungsbericht verfügbar ist. Die Ergebnisse der Untersuchung der Metallblockkalibratoren Typ C zeigen, dass diese Blockkalibratoren ein nützliches Gerät für die Industrie darstellt.

Anwendung des Bades.

Der Anwender bzw. Käufer eines solchen Metallblockkalibrators sollte darauf achten, dass er mit dem Gerät ein ausführliches Handbuch bekommt, in welchem der richtige Gebrauch dieser Kalibratoren beschrieben ist. Zum Abschluss der Betrachtung soll nun ein Überblick gegeben werden, worauf beim Einsatz dieser Geräte geachtet werden soll und was in den Handbüchern detaillierter beschrieben sein sollte. Es ist darauf zu achten, dass die Bäder dem Handbuch entsprechend eingesetzt werden und dass alle notwendigen Teile verwendet werden, z. B. benötigen einige Bäder Isolationsteile um den Metalleinsatz herum.

Ein entsprechendes Referenzthermometer sollte in eine der Bohrungen gegeben werden und mit einem Temperaturanzeigegerät verbunden werden. Es ist eine gute Praxis, speziell bei Thermoelementen, zwei Normale zu benutzen. Das ermöglicht dem Anwender die Normale untereinander zu vergleichen. Eine größere Abweichung als erwartet zeigt, dass beide Sensoren gealtert sind oder dass eine Temperaturdifferenz im Bad vorhanden ist. Das Referenzthermometer sollte ein Kalibrierzertifikat von einem akkreditierten Labor haben, um eine rückführbare Kalibrierungskette zu einem nationalen oder einem internationalen Normal sicher zu stellen. Dadurch werden auch die zu kalibrierenden Thermometer in diese rückführbare Kette eingereiht. Die Rückführbarkeit wird folgendermaßen definiert:

„Der Begriff Rückführung beschreibt einen Vorgang, durch den die Anzeige eines Messgerätes (oder einer Maßverkörperung) in einer Stufe oder in mehreren Stufen mit dem nationalen Normal für die betreffende Messgröße verglichen werden kann.“

PTB-Definition (DAkkS-DKD-4) Seite 5 (Jan. 1998) (2)

Die zu kalibrierenden Thermometer werden nun in die anderen verfügbaren Bohrungen gebracht, dabei sollte der Anwender berücksichtigen, dass alle Thermometer, die Referenzthermometer und die zu kalibrierenden die gleiche Eintauchtiefe haben. Der Kalibrator wird nun auf eine entsprechende Temperatur gefahren, und diese Temperatur wird mit dem Referenzthermometer beobachtet, bis der Metallblock stabil geworden ist. Sollten die zu kalibrierenden Thermometer eine größere Ansprechempfindlichkeit als das Referenzthermometer haben, ist es notwendig, zu warten bis sich auch diese Geräte stabilisiert haben.

Nun können Messungen mit dem Referenzthermometer und den zu kalibrierenden Thermometern gemacht werden. Diese Messungen können wiederholt werden um ein größeres Vertrauen zu bekommen und um einiges mehr über die zu kalibrierenden Thermometer zu erfahren. Zusätzlich zu den Thermometerdaten die aus der Kalibrierung gewonnen wurden, sollten folgende Dinge noch notiert werden:

- Das verwendete Kalibrierbad und die entsprechende Serien–Nr.

- Die Referenzthermometer und Anzeiger in Verbindung mit den Seriennummern.

- Die Serien Nr. der zu kalibrierenden Thermometer

- Die Kalibriertemperatur

- Tag und Zeit der Kalibrierung

- Die Person die die Kalibrierung durchführt

- Die Umgebungsbedingen

Mittlerweile sind auch Softwareprogramme verfügbar, die automatisch die Kalibrierinformation abfragen und dokumentieren. Die Messunsicherheit der zu kalibrierenden Thermometer werden nun in Verbindung mit der Messunsicherheit des Metallblockkalibrators und der des Referenzthermometers ermittelt.

- Eintauchtiefen in thermische Systeme

Firmenschrift Klasmeier GmbH - DAkkS-DKD-4 (Januar 1998)

Herausgeber PTB-Braunschweig

Wirtschaftsverlag NW - International Vocabulary of Basic and General Terms in Metrology

- DIN 1319-1 Januar 1995

Beuth Verlag GmbH 10772 Berlin